DED方式を用いた金属3Dプリンターによる付加加工の可能性

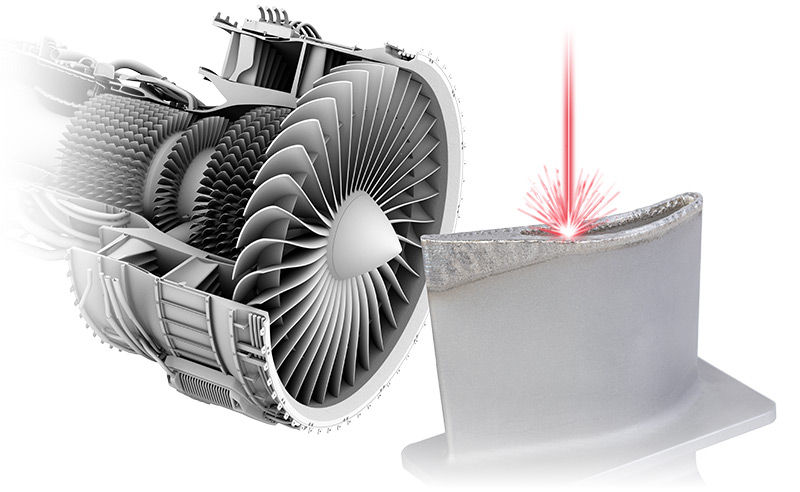

レーザーを使って高精度な金属造形を実現するニコンの金属3Dプリンターには、DED(Directed Energy Deposition)方式とPBF(Powder Bed Fusion)方式の2種類があります。ここではレーザーで金属を溶融しながら金属粉体を投入し積層していくDED方式によるAdditive Manufacturing(アディティブ・マニュファクチャリング)の事例を紹介します。金属製インペラやかくはん棒の造形、肉盛加工によるタービンブレード補修など、これまでは難しかった既存部品への複雑な造形や精密な補修などが可能となり、金属造形の可能性が広がります。

ニコンの付加加工が実現する4つのポイント

-

ポイント 1

X,Y,Zの3軸に回転の2軸を加えた5軸造形で自在な付加加工を実現

-

ポイント 2

金属粉体の再利用やサポート材レスなど、環境への配慮を追求

-

ポイント 3

標準的な金属3Dプリンターと比べて圧倒的な省スペース設計

-

ポイント 4

独自の測定・測距技術で位置決め作業を簡素化し、工程集約に貢献

付加積層造形を行う

自由度の高い付加加工を実現

円錐形の母材に複雑なインペラを製作

円錐形の母材に複雑なインペラを製作

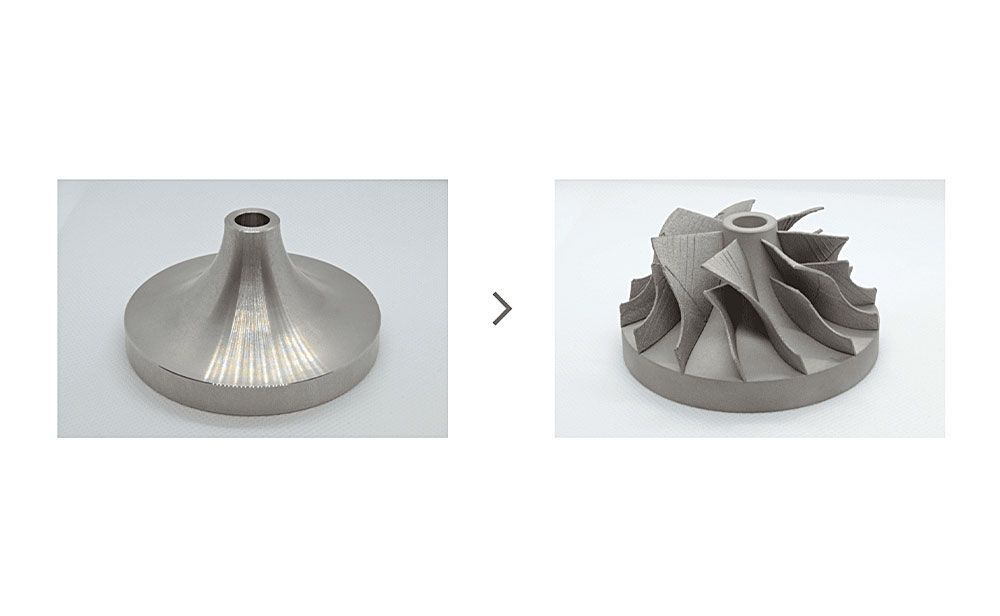

機械加工で金属製インペラを製造する際、刃物工具の干渉を回避するため加工形状に制約がありました。しかし、ニコンのDED方式金属3Dプリンターは既存部品にブレードを直接造形する付加加工が可能です。さらに、X,Y,Zの3軸に回転の2軸を加えた5軸機構※により5軸造形が可能なため、形状の制約はほぼありません。あらかじめ準備した基材に付加加工することで製作リードタイムの短縮も実現します。また、DED方式はPBF方式とは異なりサポート材が不要なうえ、金属粉体の再利用も可能なので、環境への負荷低減にも貢献します。

- Lasermeister101A、102Aに限ります。Lasermeister100Aは3軸機構です

- Lasermeister101A、102Aに限ります。

Lasermeister100Aは3軸機構です

任意の条件に応じた積層造形が可能

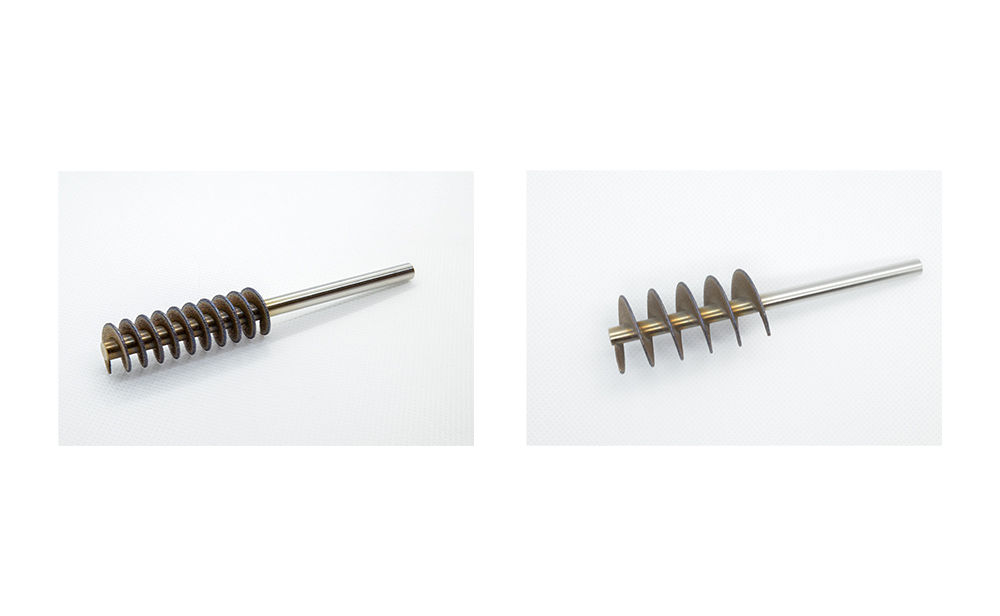

用途に応じて径やピッチの調整が可能

用途に応じて径やピッチの調整が可能

かくはん棒は、製造ラインや研究工程で液体を混合させる際に使用するため、化学薬品や食材など、用途に応じて細やかな調整が求められます。DED方式による金属3Dプリンターは自由度の高い積層造形ができるため、長さや径、ピッチといった任意の条件に応じて最適な形状に付加加工が可能です。さらに、従来の金属3Dプリンターと比較して床面積約1/10、重さ約1/5と省スペースなため、設置場所に制限のある空間でも導入可能です。

付加積層造形の事例について、詳しくはこちら

既存部品の補修を行う

肉盛加工によるタービンブレード補修

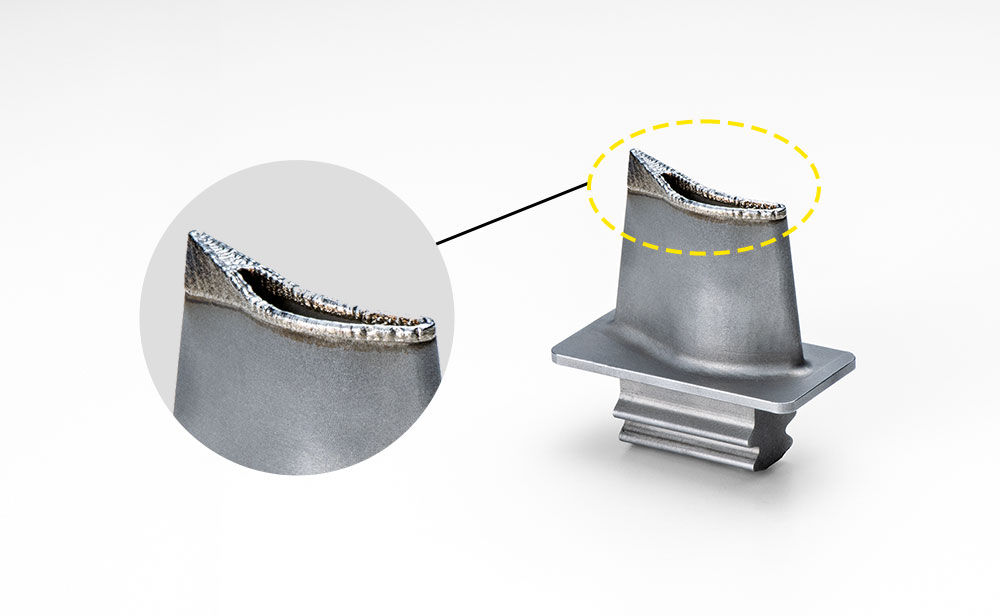

肉盛加工で美しく補修された先端部分

肉盛加工で美しく補修された先端部分

タービンブレードの補修は、補修部位の表面に金属を溶接して必要な寸法に溶着させる肉盛加工で行います。従来は手作業で行っていたこの作業を、ニコンのDED方式金属3Dプリンターは自動で行うことができます。まず、3D計測機を使って破損部位の形状計測を行い、理想形状からの差分を抽出し肉盛りすべき部位の形状モデルを作製します。そしてマシン座標系において加工パス自動生成を行い、補修します。仕上がりも極めて高精度なため、切削による後加工は不要。さらに、ニコン独自の測定・測距技術により、ワークの位置などを自動で把握することが可能です。職人技だった「位置決め」が簡単にできるため、使いやすさの向上と工程集約に貢献します。

肉盛加工によるタービンブレードの補修事例を動画で解説

肉盛加工による補修事例について、詳しくはこちら

機能付与造形を行う

高硬度素材の薄肉コートで耐摩耗性を向上

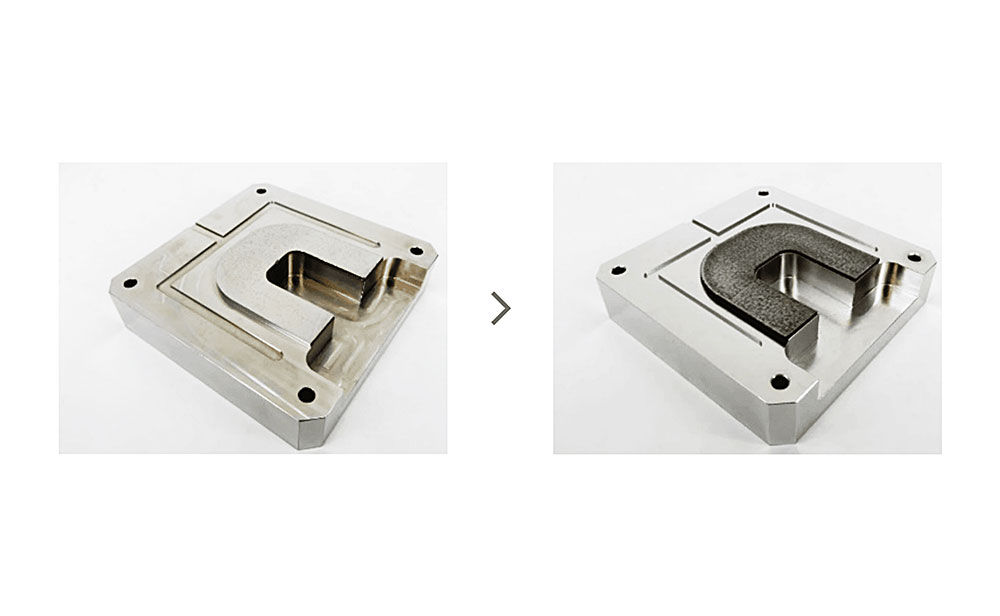

U字面に薄肉コーティングを施した例

U字面に薄肉コーティングを施した例

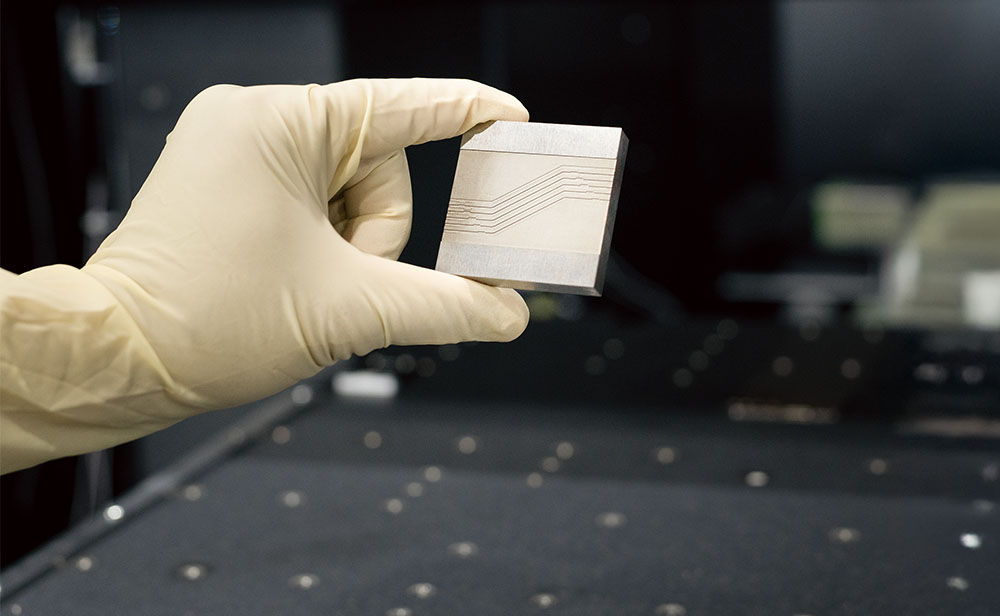

金型表面の一部にハイス鋼0.5mmの薄肉コートを施した事例です。摩耗の激しい箇所に高硬度な材料を薄肉コーティングし、適切な後処理加工を行っています。金型は使用していくうちに摩擦によって表面が摩耗していきます。金型の摩耗は品質維持に関する影響が極めて大きく、定期的なメンテナンスが必要となります。しかしこの加工により、金型表面の耐摩耗性を向上させることができ、金型の寿命を改善させるとともにメンテナンスコストの低減が可能となります。

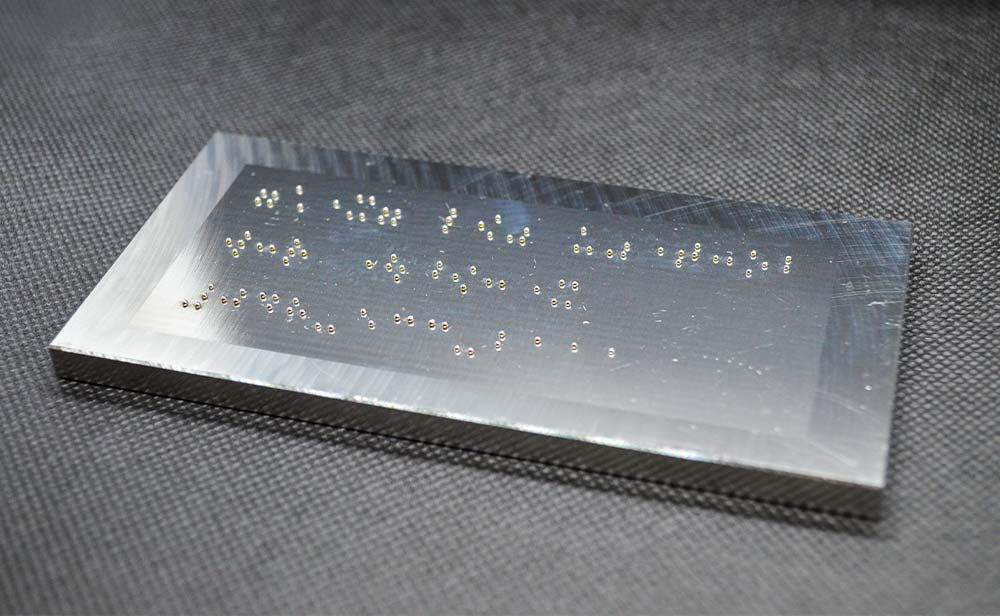

点字ドットの大きさや丸みまで高精細に再現

ドットの大きさや丸みを高精度に表現

ドットの大きさや丸みを高精度に表現

通常は樹脂で製作されることの多い点字板を、ニコンのDED方式金属3Dプリンターを用いることにより金属で製作できます。点字板のドットを造形するにあたっては点の大きさや丸みなど細やかな精度にこだわり、実際に視覚に障がいのある方に触れていただきながら、形状の最適化を徹底的に追求しました。金属製の点字板は接触による摩耗や風雪による経年劣化などが少ないため、屋外をはじめ活用の場が広がることが期待されます。

機能付与造形の事例について、詳しくはこちら

より便利にご活用いただくためのアプリケーション

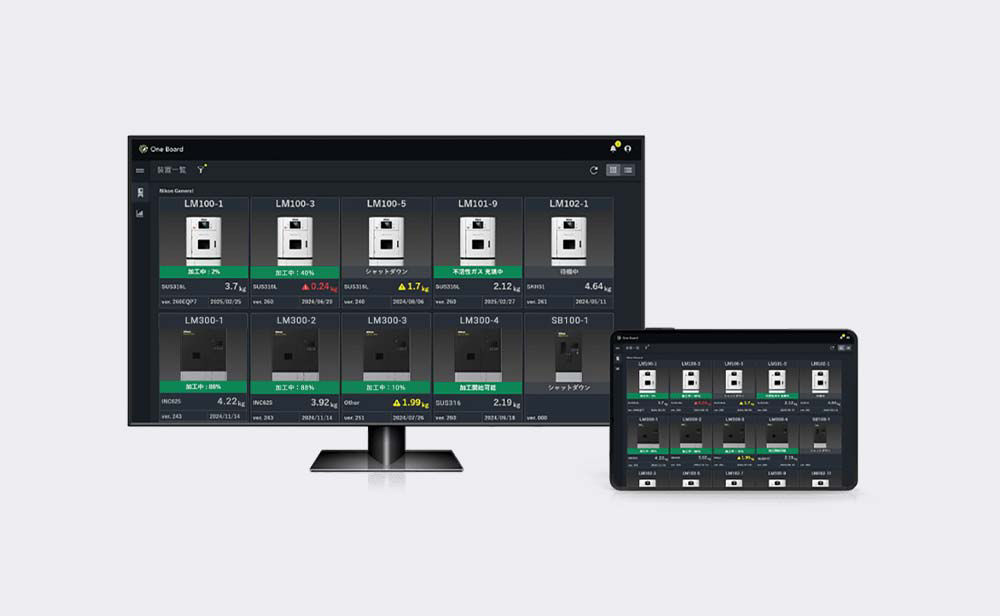

装置の状態を遠隔監視できる「リモートモニタリングプラットフォーム One Board」

- 装置の状態を遠隔監視し、装置の安定稼働に貢献するとともに、メール通知やモバイルデバイス対応によって作業効率を向上させることができるクラウドプラットフォームです。

- Lasermeisterシリーズには標準装備しています。

異なる複数の金属素材を混ぜ合わせることができる粉体供給機「Additional Powder Feeder」(オプション※)

- 複数の金属素材の混ぜ合わせや、重ね合わせの実験が可能です。

- 合金開発、機能性材料開発、傾斜機能性材料開発などに対応します。

- 航空宇宙業界や防衛、エネルギー分野など、使用環境が過酷な条件下での金属材料の研究に貢献します。

- Lasermeister 102Aに対応するオプションユニットです

関連製品・ソリューション

ニコン独自のDED方式金属プリンターを用いることで、既存部品への新たな機能付与、精密なリペアの実施など、金属を用いた付加加工を可能とします。

計測と造形を融合し、既存品に対して別の形状を新たに付け加える「付加積層造形」を行うことが可能。多種多様な金属加工のニーズに応えます。

金属3Dプリンターと3Dスキャナーを連携することにより、高精度かつ自動化されたタービンブレードや金型などの補修ソリューションを提供します。

お問い合わせ

株式会社ニコン

アドバンストマニュファクチャリング事業部

ニコンの次世代技術を活用した各種ソリューションでお客様のものづくりをサポートします。

下記のお問い合わせフォームよりお気軽にお問い合わせください。