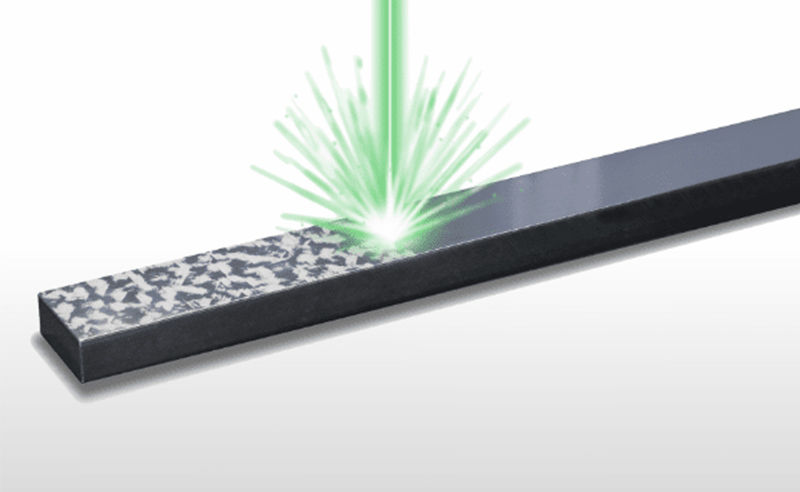

フェムト秒レーザーを活用して高度な精密除去加工を実現

ニコンのレーザー除去加工機は、フェムト秒レーザーと内蔵の非接触高精度3D計測を用いた加工計測システムを搭載することで、幾何公差サブミクロンレベルの精密除去加工をスキル不要で容易に行うことができます。その事例として、難削材・脆性材とされる材質への複雑な形状加工をはじめ、機械加工では再現が難しかったきさげ加工の自動化や高精度な平面加工などをご紹介します。

ニコンの精密除去加工が実現する3つのポイント

-

ポイント 1

フェムト秒レーザーによるアブレーション加工で、難削材や脆性材などの幅広い材料に対応

-

ポイント 2

幾何公差サブミクロンレベルの高精度な微細加工や平面加工を実現

-

ポイント 3

加工と計測を1台で実施することで、工程集約と作業者の負荷軽減に貢献

難削材や脆性材に精密加工を施す

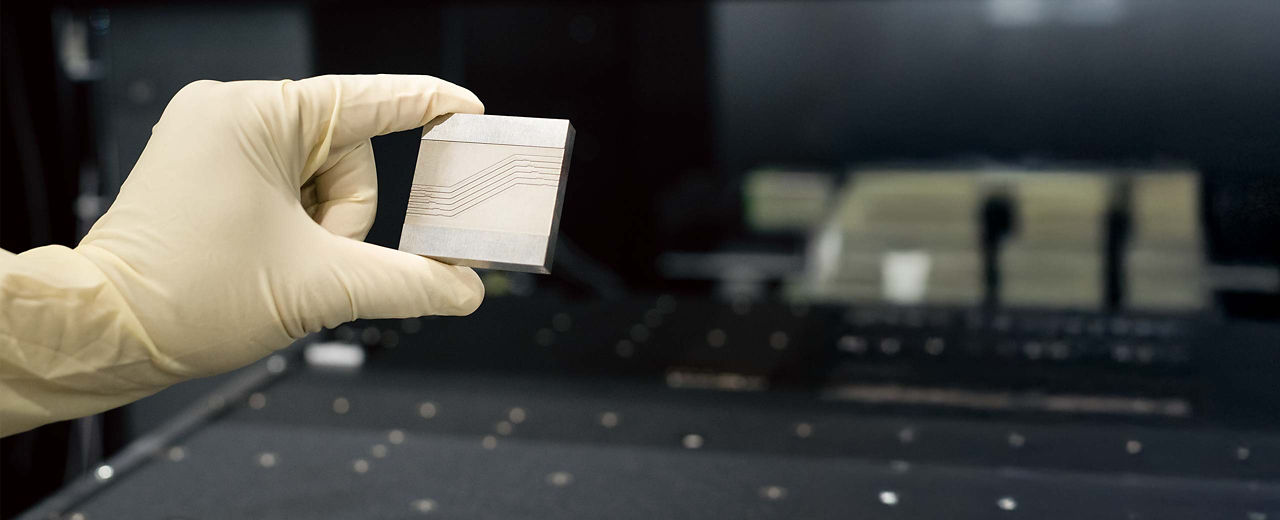

シリコンウェハへの微細加工

脆性材にさまざまな高精度加工が可能

脆性材にさまざまな高精度加工が可能

数百フェムト秒(10-13)という極めて短いパルス幅レーザーを加工対象物のごく一部に集中照射させることで、対象物の熱ダメージや衝撃、負荷を最小限に抑えるアブレーション加工が可能です。その技術を用いることで、薄い脆性材であるシリコンウェハに対して、楕円溝加工や微細形状加工、ハニカムスクライブ、カンチレバーなど、高精度な加工を実現します。

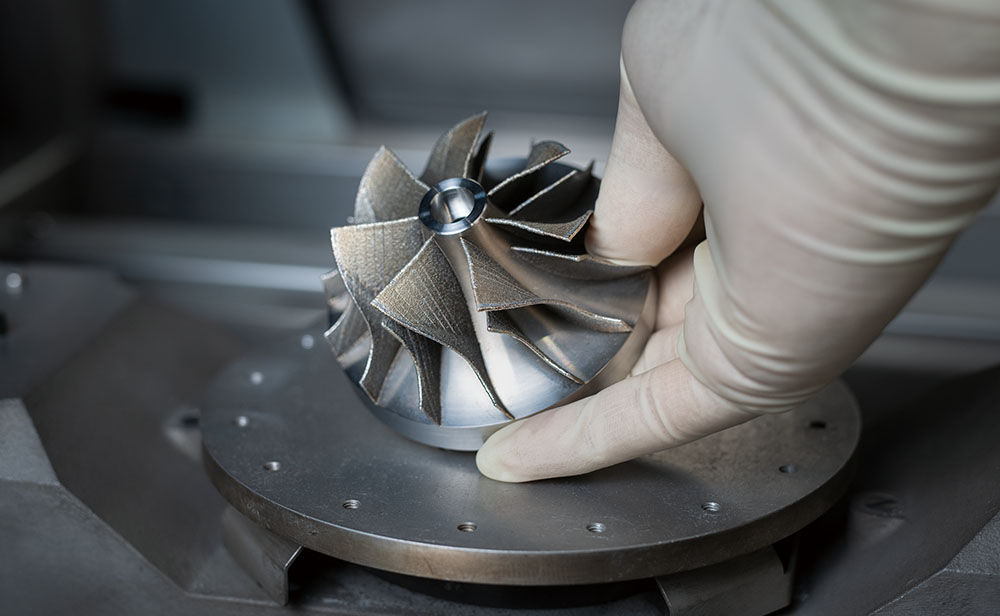

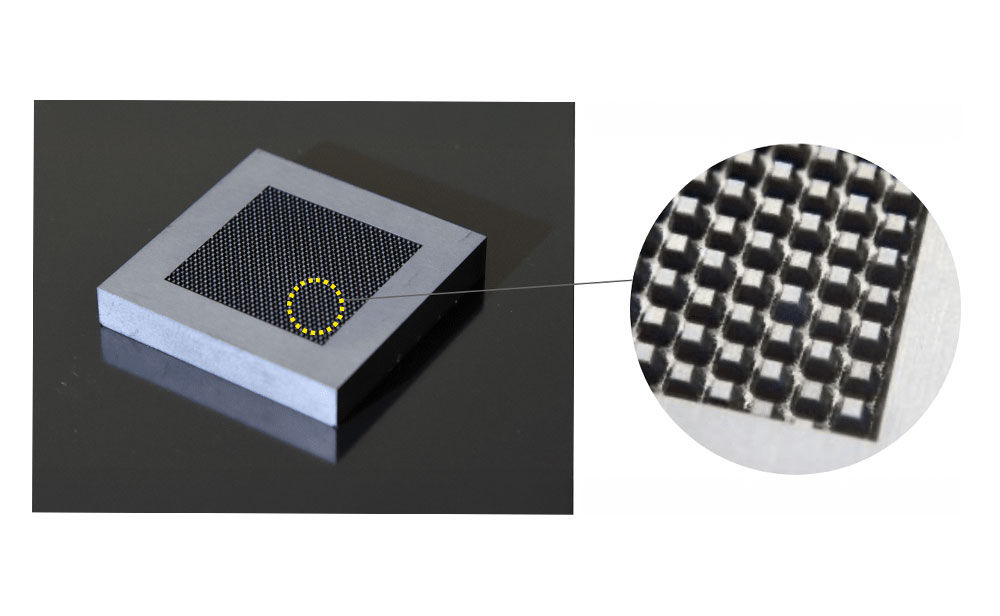

セラミックス材への精密加工

段違いピン加工を施した拡大画像

段違いピン加工を施した拡大画像

一般的に精密加工とは、旋盤やプレス機において得られる精度よりも高い寸法精度や面粗度を得るための加工のことを指します。それが特に金属加工分野においては、数μm(1μmは1/1000mm)から数十μmの精度が求められます。ニコンの精密除去加工機では難削材や脆性材であるセラミックス材に対しても、50μmのレベルで高さの異なるピンを互い違いに配置するといった通常の工作機械では難しい複雑な加工が可能です。

難削材や脆性材への精密加工の事例について、詳しくはこちら

難削材や脆性材に平面加工を施す

精密金型の多数個取りサンプル加工

ダイス鋼の精密加工を工具なしで実現

ダイス鋼の精密加工を工具なしで実現

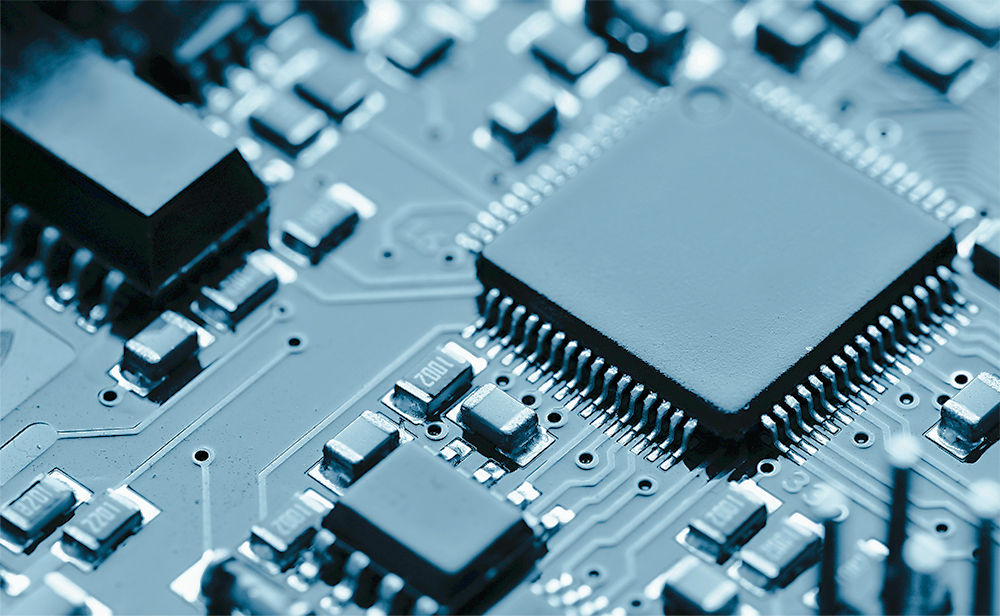

精密機器などに使われる電子部品には、ミクロンレベルで成型加工できる精密金型が求められます。しかし、精密金型に使用されるダイス鋼は強度に優れた材料で、条件出しや微細加工、精度達成が難しく、加工する際には工具の消耗も激しいという課題もありました。ニコンの精密除去加工機では、精密加工形状や精密金型の多数個取りを工具なしで行うことができます。精度面についても加工対象に対し、フェムト秒レーザーを照射して除去加工を施し、その表面形状を計測器で取得し加工条件にフィードバックする工程を繰り返すことで、幾何公差サブミクロンレベルの高精度を実現します。

高精度な微細加工と工程集約を両立

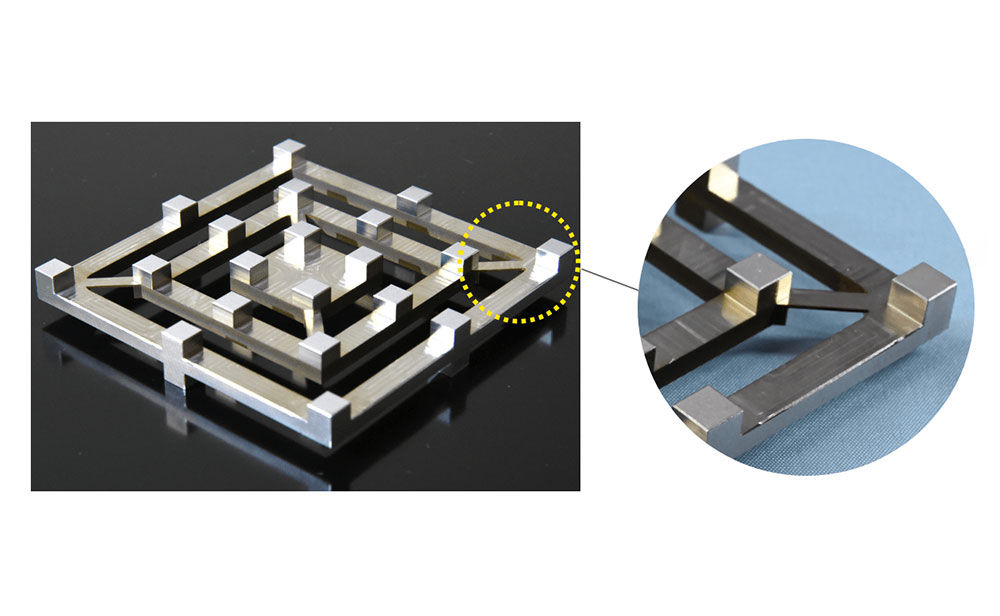

アルミナ基板への微細形状の加工事例

アルミナ基板への微細形状の加工事例

エアーベアリングや半導体ウェハチャックなどで使用される溝加工やピン加工、共通平面加工を高い精度で実現します。一般的にミクロン単位で加工することを微細加工と言いますが、ニコンの精密除去加工機では幾何公差サブミクロンレベルの微細加工が可能です。さらに、装置内に計測器を搭載することで、加工対象の位置決めなどの段取り作業が不要なうえ、工具を対象物に押し当てる必要がないため、実加工を行う際に治具にセットする工程や、加工データ作成の準備工程も削減できるなど、工程集約と作業者の負荷軽減にも貢献します。

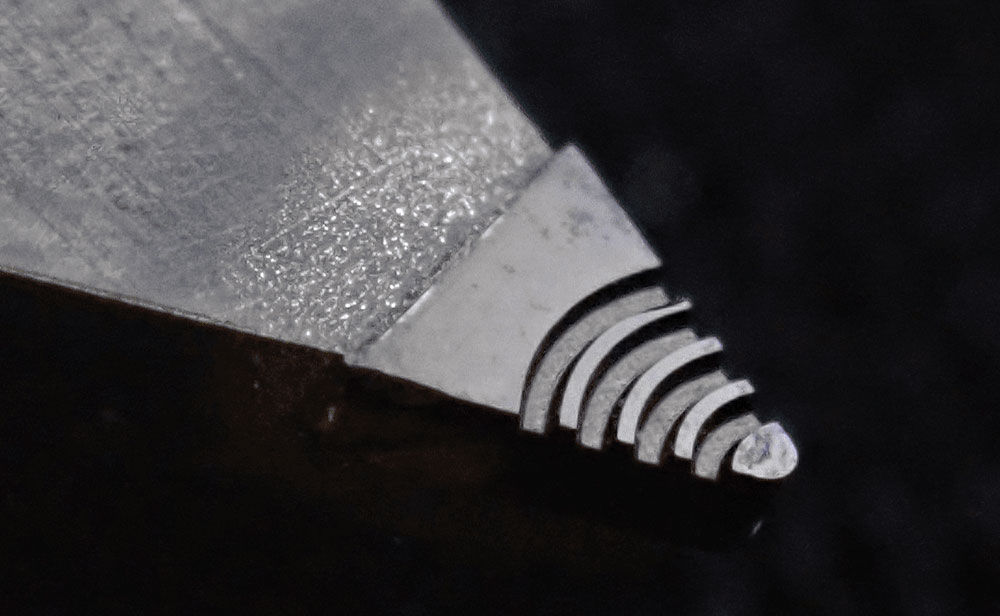

ナノ多結晶ダイヤモンドの切削加工

チップの刃先にチップブレーカを付与

チップの刃先にチップブレーカを付与

ナノ多結晶ダイヤモンドのインサートチップの刃先に対して、切りくず処理性能を高めるチップブレーカなどの付与を想定した微細形状加工を行います。ナノ多結晶ダイヤモンドは高硬度材かつ絶縁材料のため加工手段が限られており、ダイヤモンドのなかでも非常に加工が困難な材料とされていますが、ニコンの精密除去加工機は、平均加工誤差4μmの極めて高い精度が可能です。

難削材や脆性材に対する平面加工の事例について、詳しくはこちら

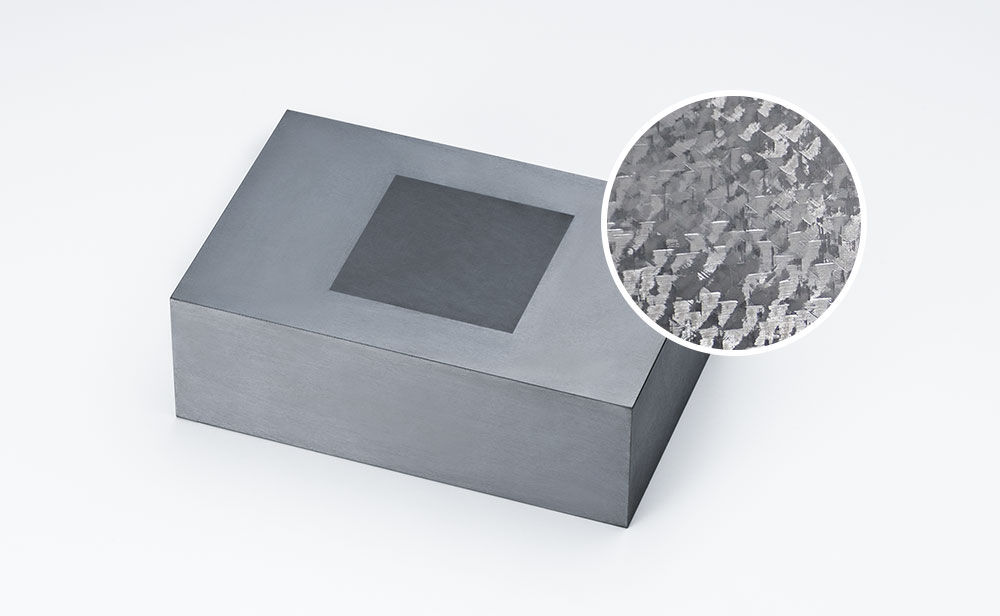

きさげ加工を自動化する

機上計測で、職人技のきさげ加工を再現

職人技だったきさげ面を忠実に再現

職人技だったきさげ面を忠実に再現

平面度が高い金属が重なることで発生するリンギング現象を防ぐ面加工をきさげ加工と言います。数μmレベルの精度が求められるため、通常の工作機械では加工が難しく、これまでは熟練の職人が手作業で行っていました。ニコンの精密除去加工機では機械に搭載した計測装置が、加工中の製品の形状を測定する機上計測を実施。職人が加工したきさげ面の凹凸形状を測定し加工を行うことで、職人技だった凹凸形状をサブμmレベルで再現しました。習熟に10年以上必要とされるきさげ加工の自動化を実現します。

きさげ加工の事例について、詳しくはこちら

難削材や脆性材に高精度面加工を施す

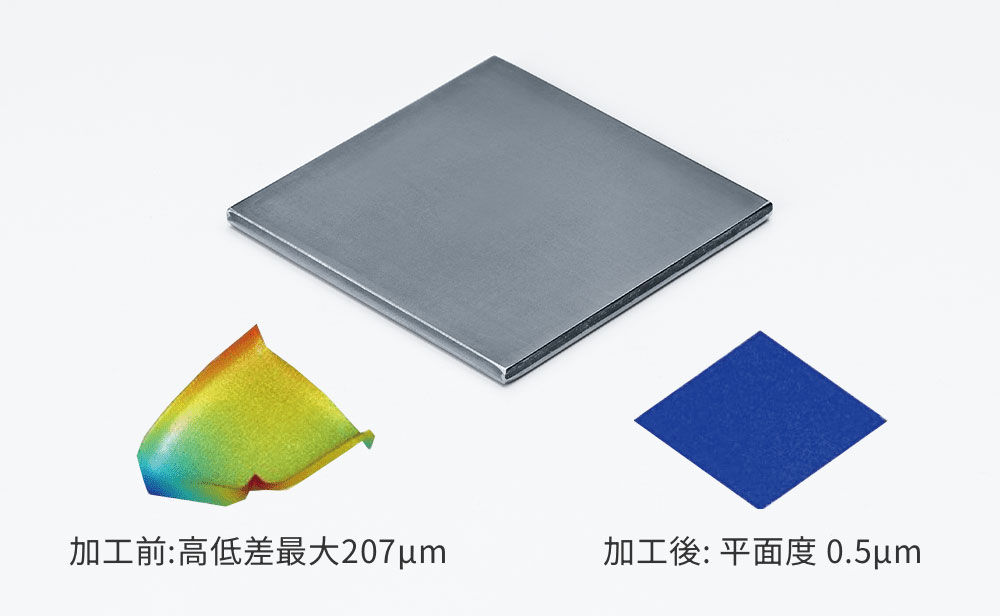

SUS薄板への平面出し加工

加工後に熱などによる歪みはありません

加工後に熱などによる歪みはありません

加工が難しいとされるSUS薄板に対して、熱ダメージや衝撃、負荷を最小限に抑えるアブレーション加工と高精度なグローバル座標により、素材を反らせることなく極めて高い精度での平面出し加工を実現します。平面出し加工とは対象物の平面を研削して平らにする加工のことで、主に対象物の厚みを均一に整え、所望の平面度にすることを言います。これまでのレーザー加工機では困難だった面加工を、精密な計測器・レーザー・ステージの精密な制御により、高精度な面加工が可能となりました。

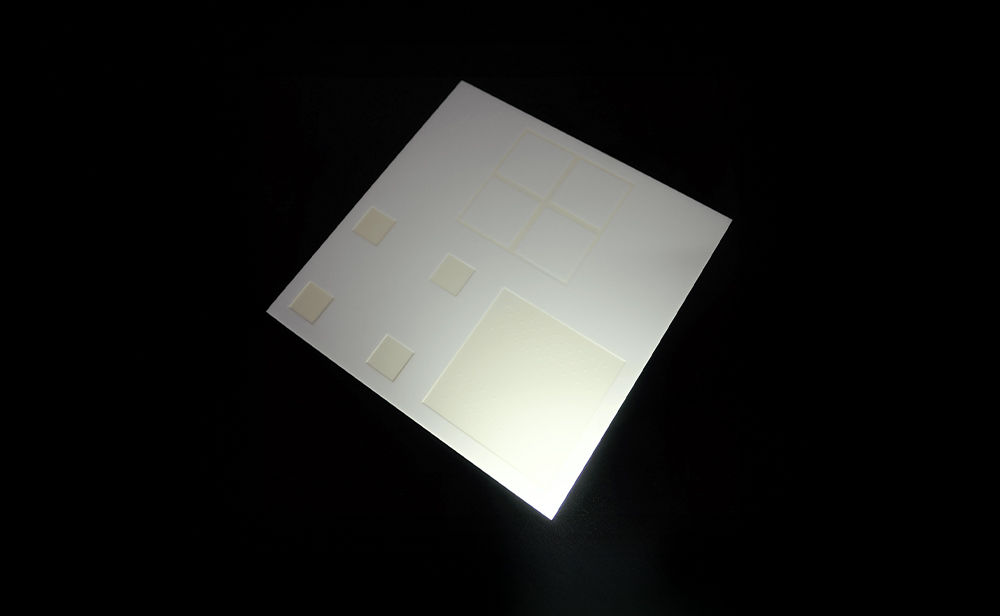

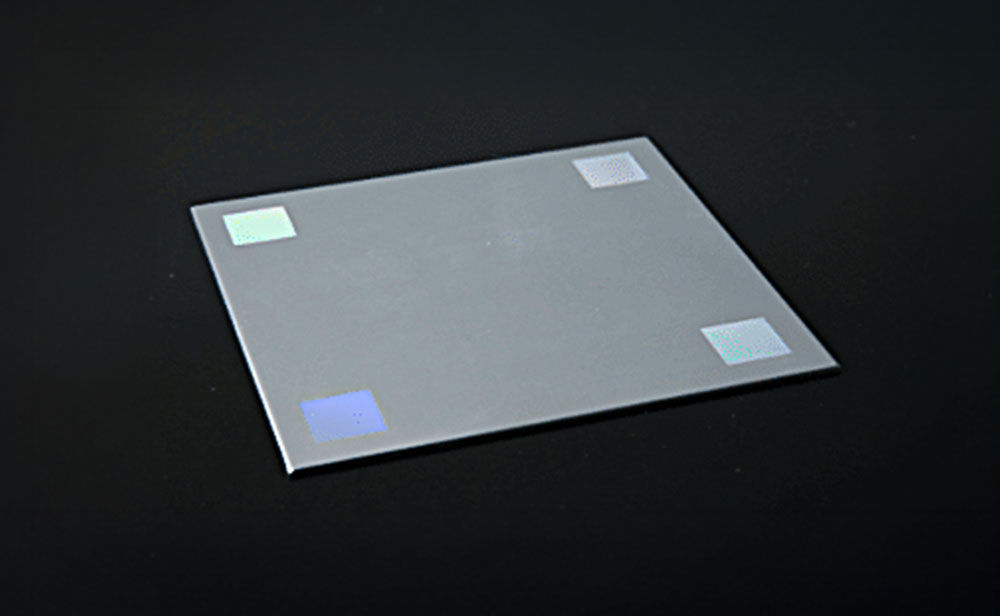

SUS薄板への共通平面出し加工を実現

共通平面度0.4μmの高精度な加工を実現

共通平面度0.4μmの高精度な加工を実現

対象物の複数箇所の平面度を均一にする加工を、共通平面出し加工と言います。高精度な加工が難しいとされる約1mmのSUS薄板の四隅に、10mm×10mm、深さ最大60μmの共通平面出し加工を行いました。フェムト秒レーザーを使用したアブレーション加工により、SUS薄板を反らせることもなく、共通平面度0.4μmという極めて高精度の共通平面出し加工を実現しています。

SUS弾性ヒンジへの平面加工を実現

加工後の弾性ヒンジの拡大画像

加工後の弾性ヒンジの拡大画像

一般的な機械加工は接触式のため、刃物などの工具を押し当てて加工する際に加工箇所に熱や応力が発生します。さらに、その工具の反力を抑えるためには治具などの固定具が必要となり、その部分との応力も発生するため、薄く突き出し部分が長い低剛性部品の微細加工は困難でした。ニコンの精密除去加工機は、フェムト秒レーザーと機上計測を搭載しているため、非接触加工かつ非熱加工を行うことができます。応力に弱い部品の加工もサブミクロンレベルで実現します。

難削材や脆性材に対する高精度面加工の事例について、詳しくはこちら

精密除去加工機の特長を動画で解説

レーザー除去加工機 Lasermeister 1000Sシリーズ

主な特長

- 高精度な除去加工を1台で実現

- スキル不要で簡単・容易に除去加工が可能

- 幅広い材料に対応(セラミックスや光学ガラス、ダイヤモンドなど)

- 計測データの活用でDXに貢献

関連製品・ソリューション

半導体露光装置で培われた精密技術を応用したレーザー除去加工機により、幾何公差サブミクロンレベルの高精度な平面仕上げや微細加工を実現します。

超短パルスレーザーと機上計測で、高精度・高難度な加工を容易に実現。計測データを活用し、属人的な工程の削減、品質管理の簡素化にも貢献します。

お問い合わせ

株式会社ニコン

アドバンストマニュファクチャリング事業部

ニコンの次世代技術を活用した各種ソリューションでお客様のものづくりをサポートします。

下記のお問い合わせフォームよりお気軽にお問い合わせください。