一部の製品では、梱包材の貼付部を特殊な形状に加工するための「ケガキ作業」が発生します。従来は、図面を見ながら都度スケールで測って作業を行っていましたが、現場の発案で専用のケガキ用治具を製作。これにより、従来は20分ほどかかっていた工程が1分に短縮され、大幅な生産改善につながりました。

光学機器をはじめ、多様な精密機器の組立業務を行う株式会社伸和光機様(岩手県花巻市)。

同社の本社工場では事業統括部が中心となって、ニコンの「モノづくりワンストップサービス」を導入。

これにより、現場で従業員が本当に必要な作業に集中できる環境が整い、

さらなる改善活動に従業員全員が主体的に取り組むようになりました。

導入前

市場環境の変化を受け、多品種少量に対応できる生産体制への見直しを検討していた。同時に、次の成長に向け、組織としての根本的な生産性をさらに高めるために、現場の環境整備や社員の意識改革が重要課題と捉えていた。

解決策

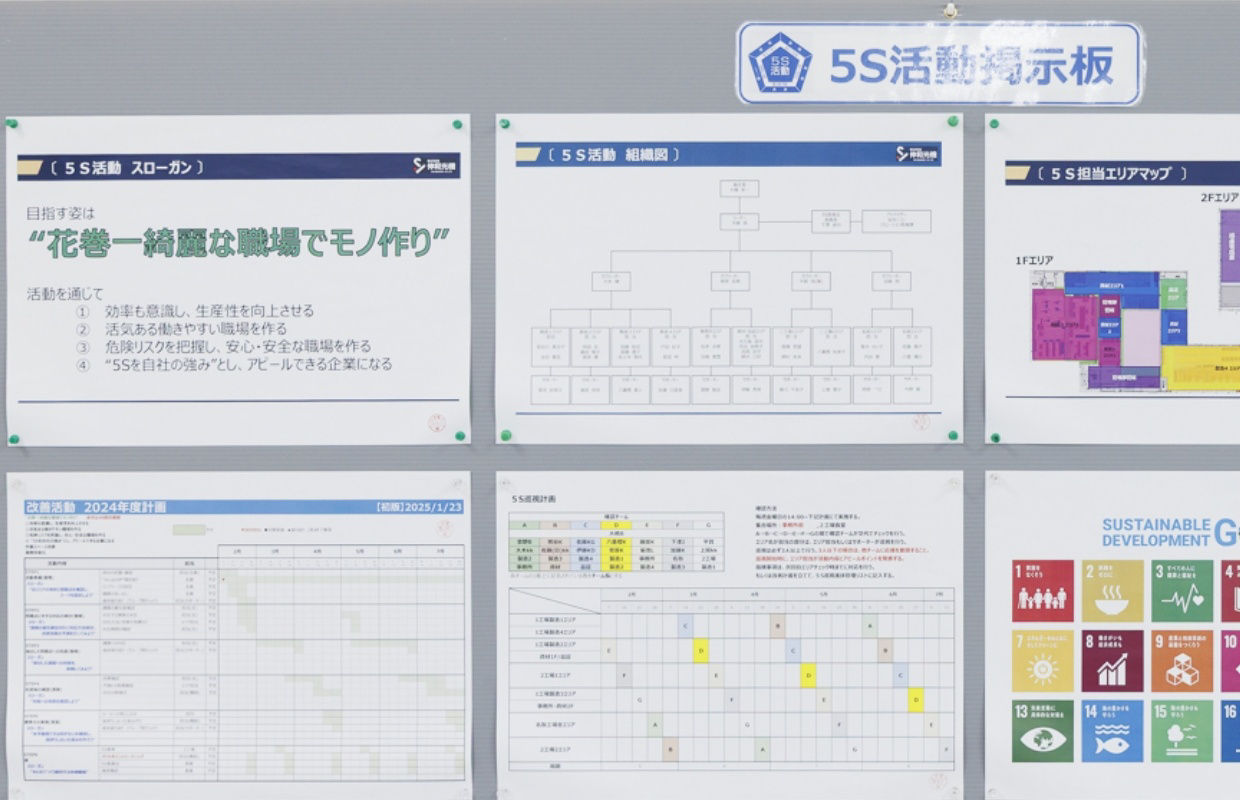

役職や雇用形態を問わず全員で5S活動を徹底することから開始。作業現場の物流動線(ヒト・モノ)をシミュレーションし、各工程に潜む『ムリ・ムダ・ムラ』を金額ベースでコスト換算。感覚的だった改善効果を具体的な数値で「見える化」した。

COMPANY DATA

株式会社伸和光機

本社所在地

岩手県花巻市桜町四丁目259番地1

主な事業

各種組立(光学機器・医療機器・精密機器など)、冶具開発設計、組込システム設計、基盤回路設計、部品加工、部品購買

― サービスの導入を検討されたきっかけをお聞かせください。

大橋

もともと私たちは、社名が示す通り、光学機器の組立を主な事業としてスタートしました。その関係でニコンさんともお付き合いは長く、一時期は約300人の生産体制で最大1,000台/日の一眼レフカメラのユニットを組み立てていました。しかし、時代の変遷とともに、一つの製品を大量生産するというよりも多品種を少量生産する社会に変わってきて、私たちもこの時代の流れにマッチするように生産体制を見直すべきだという意見が社内から出はじめていました。

斎藤

今から10年くらい前のことですね。そのころ私たちニコンは、カメラの生産拠点を国内から海外に移転した時期でした。そのことと伸和光機さんが自社の生産体制を見直したいと考えているタイミングが一致して、そこで何かお手伝いできることはないかとお声をかけさせていただいたのがきっかけです。

― 以前はどのような課題を感じておられたのでしょうか。

大橋

当時の私たちは、モノづくりに専念するあまり、現場の環境については十分に配慮しきれていなかったのが正直なところです。しかし、企業として成長していくためには、そうした基本的な取り組みをきちんと行うことが欠かせません。企業風土としても、意識を見直していく必要があると感じていました。

斎藤

私たちから伸和光機さんにご提案したのは、まさにそのことでした。現場の改善活動と5S活動の徹底なくしては、生産性の向上は望めません。ぜひチャレンジしましょうという思いを共有し、会社全体で話し合っていただきました。

― 具体的には、どのような取り組みをされたのでしょうか。

平賀

まず本社工場の一部でスタートしたのですが、最初に行ったのは組織を作業エリアごとに分けることでした。そして、担当はエリア員、つまり一般社員に限らず、派遣社員もパート社員も含めて、誰でも担当した人が行う形としました。「長」で固定してしまうと、その人しか管理しなくなってしまうからです。

斎藤

次に私たちがお伝えしたのは、いわゆる5S(整理・整頓・清掃・清潔・躾)の徹底です。一見すると単なる片付けや掃除の話に聞こえますが、実は生産性や品質を守るための土台になります。これができていないと、例えば、どこに何があるか分からず、探す時間や余計な移動が増えるといった非効率が積み重なります。さらに、安全や衛生面の低下、設備や機械の故障、チームの規律の乱れ、品質低下など、現場に深刻な影響を与えます。

大橋

確かに、現場で「探す」や「迷う」にかける時間は意外と多いんです。この点に関して、改善活動では「どこに何があるか」が誰でもすぐ分かるよう、定位置・定品・定量の「3定化」を徹底しました。置き場に「番地」を付け、その情報を手順書やピッキングリストに反映させることで、「探す」や「迷う」といったロスを大幅に減らすことができました。

平賀

置き場が明確になると、作業スピードも上がりますし、余計な在庫や移動も減りますね。

斎藤

それから作業現場の物流動線(ヒト・モノ)をシミュレーションし、潜在する『ムリ・ムダ・ムラ』を洗い出しました。利益を生まない作業や在庫のムダ、作業効率を落とす能力以上の負荷であるムリ、仕事量や品質のバラツキであるムラに対し、検討を行った改善案と比較することでどれくらいの損失が発生しているのかを可視化し足掛かりとしました。数字で示すと、改善の必要性が現場全体に伝わりやすくなります。

大橋

普段からわかっているつもりでしたが、損失を収益に変換して見える化することでリアルな数値が分かり、これは大きな効果がありました。また数値を包み隠さず全体に共有しました。従業員全員が活動の重みをより強く意識するようになり、自発的に工程のパトロールを行うようになったんです。

― 導入後の変化はいかがでしたか。

平賀

導入初期の3年ほどは、斎藤さんから教育を含めて、こういう形で活動したほうがいいという具体的な提案を多くいただいていました。

大橋

この点が他との違いというか、実際にモノづくりをしているメーカーであるニコンさんならではの強みだと思いますね。実はこれまでニコンさん以外でもこうした現場改善のコンサルティングの提案を受けたこともあるのですが、ニコンさんからは現場を知っているからこそできる具体的な提案がありました。その結果、ここ1~2年は自分たちで目標を立てるほどにまで成長しました。そこにはかつての「モノづくりだけできればそれでいい」という意識はありません。

斎藤

そうですね。私から見ても、従業員の皆さんで意識的に改善しようという風土が確実に根づいてきた感じがします。

― 利益ベースではどのような評価が出ているのでしょうか。

大橋

今期は業務時間が約300分/日削減でき、生産性が約4%向上しました。またスペースは10%ほど合理化し、物流改善によるコスト削減は半期で50万円、作業時間は年間累計約1,500分の短縮を達成しています。

― 現場の作業員の意識や行動には、どのような変化がありましたか。

平賀

端的に言えば、みんな活発になったというか協力的になりましたね。以前は、斎藤さんが来るからやらないと…みたいな感じだったんですけど、今は自分たちのやったことを斎藤さんにアピールしたくて聞いてほしいという意欲的なものに変わっています。

斎藤

最近は、訪問するたびに従業員の皆さんが私から話を切り出す前に改善結果を報告してくれるようになりました。私としては、それはそれで嬉しいのですが、他にどういう苦労や課題があるのかが知りたいので、そういうところも言ってくださいねとお願いしているところです。

― 今後の活動について、新たな構想や計画はありますか。

平賀

この本社工場で実施した改善活動を他の工場にも展開して、本社工場と同じレベルにまで持っていきたいと思っています。

大橋

実は来年、第二工場を増改築し新しい仕事を取り入れる予定があるのですが、現在の改善活動の成果をそこに集約できればと考えています。一般的に新しい仕事の立ち上げ時は作業効率が低く原価が高くなりがちですが、それを一気に初年度から好スタートで発進させたいと思っています。その際は、またニコンさんにお願いすると思いますが、ご意見をいただきながらチャレンジしたいですね。

一部の製品では、梱包材の貼付部を特殊な形状に加工するための「ケガキ作業」が発生します。従来は、図面を見ながら都度スケールで測って作業を行っていましたが、現場の発案で専用のケガキ用治具を製作。これにより、従来は20分ほどかかっていた工程が1分に短縮され、大幅な生産改善につながりました。

モノづくりワンストップサービス お問い合わせ窓口

拠点連携による技術力の広さと具現化力でさまざまな分野の生産課題に最適なソリューションをご提案します。

下記のお問い合わせフォームよりお気軽にお問い合わせください。