金属3Dプリンターで、宇宙産業を変革する

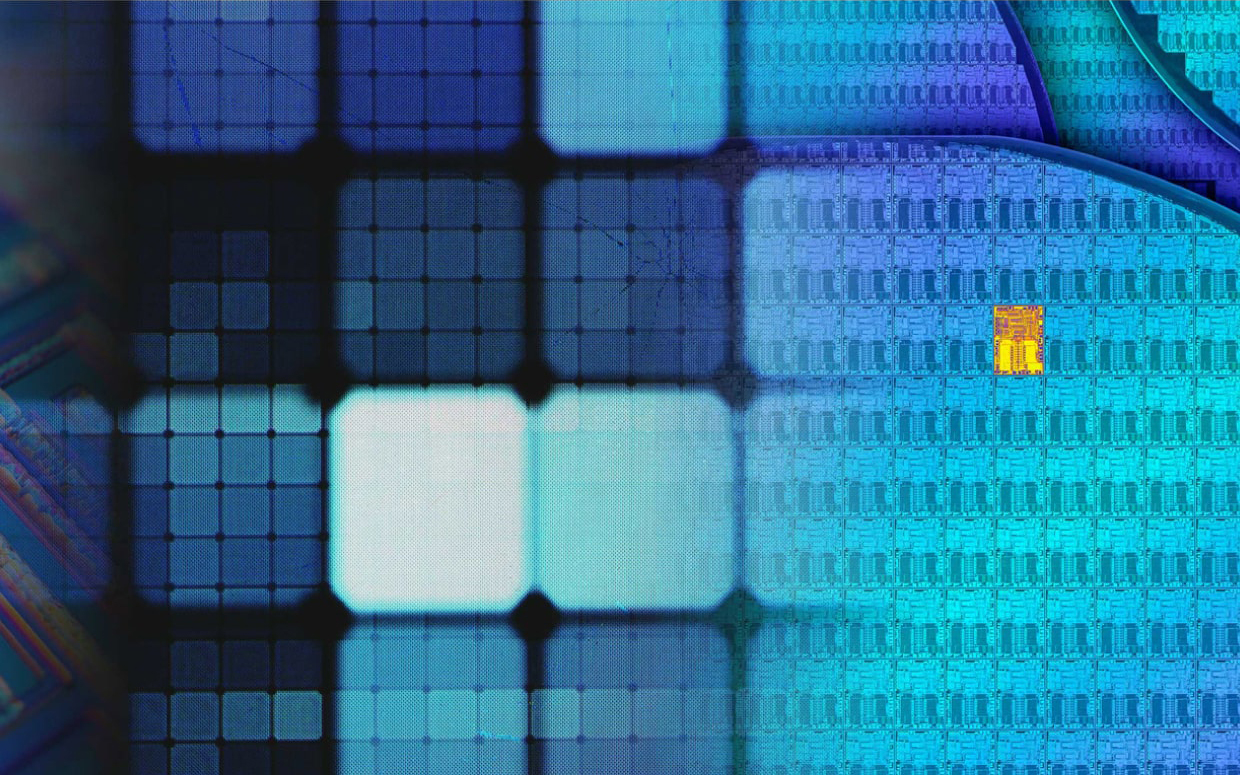

従来の製造方法の限界を超越し、いままで不可能とされてきた複雑な形状をも

容易に造形できる装置、金属3Dプリンター。

近年その精度や再現性は大きく向上し、これまでは試作に留まっていた活用用途を、

量産・実用化のフェーズまで広げつつあります。

この領域に本格参入を果たしたのが、光利用・精密技術を強みに持つニコンです。

まず挑むのは、宇宙産業におけるものづくり。

ニコンはいま、世界的な金属3Dプリンターメーカーとのシナジーによって、

新たな境地を切り拓こうとしています。

“常識にとらわれない”ものづくり

金属の塊から削り出す「切削」、金属を溶かし型に流し込んで固める「鋳造」。従来のものづくりでスタンダードとされてきたこれらの製造方法は、長年現場を支えてきた実績といくつかの利点はあるものの、形状や素材選定に制約がありました。

そこでいま注目されているのが、アディティブマニュファクチャリングとも呼ばれる、金属3Dプリンターで材料を積層して立体を造形する「AM 技術」です。

脚光を浴びるわけは、「設計の自由度」にあります。

AM技術は、3Dデータを作成する際、中空構造や格子・曲線なども忠実にモデリングするため、従来の製造方法では分割して製造せざるを得なかった複雑な形状でも、一体の造形物として製造することができます。軽量化と高強度を両立させるこの技術は、特に機体重量や燃料効率が厳しく問われる航空宇宙の分野においても大きな武器となるのです。

金属3Dプリンター事業を加速

航空宇宙、エネルギー、自動車、医療…。幅広い分野で活躍を遂げている金属3Dプリンター。なかでも特に、AM市場、そしてニコンがいま注目を寄せているのが、航空宇宙分野です。

現在、小型衛星の需要が大幅に拡大していることから、300mm程度※のサイズをはじめとしたパーツ製造が市場の主流となっており、本分野を中心に今後さらなる大型化・高生産性のニーズが見込まれています。

この時代の波に乗るべく、2023年、ニコンはある挑戦に打って出ました。

それは、AM技術で世界をリードする企業、SLM Solutions(現 Nikon SLM Solutions)の買収です。SLM Solutionsは業界最先端の大型装置を展開しており、手を結べば、きっとニコンに追い風を吹かせてくれる良い機会になると考えたのです。

これを契機に、最先端のAM技術開発およびソリューション・サービスの提供拠点として、2024年に米国カリフォルニア州ロングビーチにNikon AM Technology Centerを、2025年に埼玉県行田市にNikon AM Technology Center Japanを開設。本施設では、以前からニコンが所有していた装置だけでなく、子会社となったNikon SLM Solutionsが展開する大型装置も備え、AM技術開発およびお客さまに向けて試作などのソリューション・サービスの提供に励んでいます。

- ※一般的に、奥行・幅・高さのすべてが300mm以上を大型造形物とすることが多い。

宇宙に挑む、ニコンのAM技術

ひと言で金属3Dプリンターといっても、様々な造形方式が存在します。ニコンが採用している方式は2種類。

一つ目は、DED(Directed Energy Deposition)方式。

レーザーで母材となる金属を溶かし、できた溶融池(メルトプール)に金属粉末を吹きかけ、溶融・凝固させながら堆積していく手法です。母材上に直接金属を積層できるため、摩耗部品の補修や形状変更に適しています。

二つ目は、L-PBF(Laser-Powder Bed Fusion)方式。

金属粉末を敷き詰め、その上からレーザーで必要な部分だけを溶融して固め、積層していく手法です。いまニコンが特に力を注いでいるのが、このL-PBF方式です。

ニコンは元々DED方式の金属3Dプリンターを開発していましたが、Nikon SLM Solutionsを子会社として迎え入れたことにより、市場の7割以上を占めるL-PBF方式の装置がラインナップに加わりました。

ニコンのL-PBF方式の装置は、今まで困難とされてきた複雑な造形を作れるのはもちろんのこと、最大600×600×1500mmの大型造形物を作ることが可能です。また、ラティス構造という格子状の立体構造を可能にし、外形を維持しながらの革新的な軽量化にも成功しました。

優れているポイントはこれだけに留まりません。高速造形を可能にする世界初のマルチレーザーを採用し、12本のレーザー搭載の装置で造形をすることで、量産性の大幅な向上と、レーザーだからこそできる緻密な造形を両立しています。

さらには、複雑な形状を作る際に必要だった鋳型の制作が不要になることによる納期の短縮、複雑な形状での造形難易度が高かったニッケル基合金などの造形までも叶えてくれます。

そして、L-PBF方式の装置をラインナップに加えたことによる何よりの変化は、宇宙産業へより精力的に取り組めるようになったことです。この分野で必要とされる造形物は、大型のニーズが高いうえに、特殊な環境下に置かれるため、より複雑で高品質な造形が求められます。このとき、前述したL-PBF方式のあらゆる強みが活きてくるのです。

具体的な例を挙げると、ニコンは金属3Dプリンターを用いてロケットのパーツの作成なども試みています。

また、ISS(国際宇宙ステーション)へのカメラの納入をはじめとする宇宙産業への貢献や、金属3Dプリンターの造形能力を評価され、「JAXA宇宙戦略基金事業」の実施機関にも採択されました。宇宙輸送機の革新的な軽量・高性能化、製造・開発納期の短縮による打ち上げコスト低減への貢献に向けて、いま少しずつ歩みを進めています。この計画に参加する一員としてニコンが果たすべき役割は、自社が持つ2つの異なる造形方式を掛け合わせ、ロケットへ搭載可能な大型精密部品の金属3Dプリンティング技術を確立すること。ニコンの挑戦はまだまだ始まったばかりです。

様々なものづくりに寄与していく中で、その技術が社会にどのような影響をもたらすかという視点も忘れてはなりません。ニコンの金属3Dプリンターは、工程削減や集約したものづくりによる各種エネルギーの節約、補修による廃棄物の削減など、環境へも配慮しながら発展し続けていきます。

画像クリックで拡大

人と技術で拓く、ものづくりの新境地

お客さまそれぞれのニーズに合った様々なソリューションを提案できる、その幅の広さこそがニコンの強みです。

Nikon AM Technology Centerを起点に、これまで以上にお客さまと接する機会を増やし、独自の技術力で、宇宙をはじめとする様々なものづくりに革新を生み出し続けていきます。

アドバンストマニュファクチャリング事業部

川井 克治

私は本事業の立ち上げと同時期にニコンへキャリア入社し、ビジネスディベロップメントという職種で、企画やマーケティング業務に加え、営業活動にも携わっています。組織体制が確立されたニコンにいながら、スタートアップのような働き方ができる点に大きな魅力を感じています。

日本における金属3Dプリンタービジネスの市場開拓には様々な課題があります。その一つが、作り手側の新たな設計思想の定着です。「これまで実現できなかったものを作り出せる」「新しい設計によって業務効率飛躍的に向上する」など、金属3Dプリンターの価値をいかに早くお客さまに実感していただけるかが私たちの大きな課題となっています。

だからこそ、私たちは目の前のお客さまに寄り添い、私たちにできることを提供し続けています。お客さまの業務を深く理解し、設計の考え方から共に伴走しながら支援していく。それこそが私たちの使命だと考えています。

- ※所属、仕事内容は取材当時のものです。

製品の詳細情報をご紹介します。

公開日:2025年9月29日