巨大な精密機械

グループ力でつくりあげる

FPD露光装置

毎日の暮らしに溶け込んでいる液晶や有機ELなどのフラットパネルディスプレイ(FPD)。

その製造をサポートしているのがニコンのFPD露光装置です。

それは、非常に精密でありながら巨大な装置。

グループのさまざまな拠点がそれぞれの得意分野を活かし、

協力し合いながらつくりあげています。

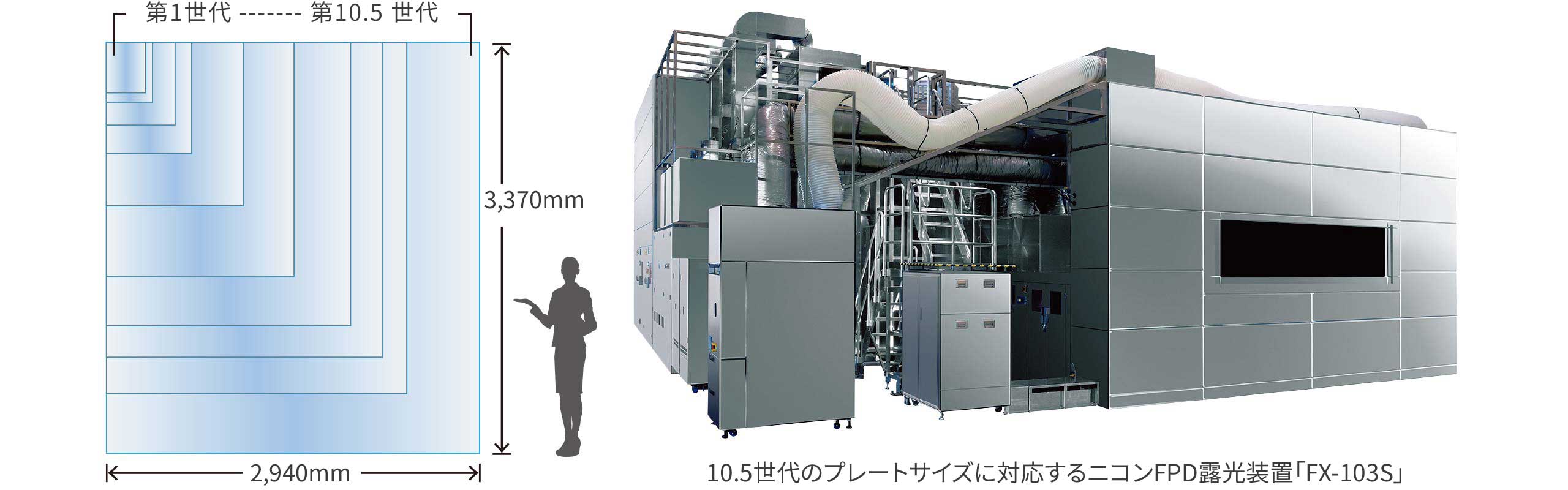

テニスコート一面分もの巨大な装置

FPDは一つの画素が赤・緑・青の3色で構成され、光を通すためのスイッチとなる薄膜トランジスタ(Thin Film Transistor=TFT)がそれぞれの色に付いています。そのTFTの微細な回路パターンをガラスプレートに光で焼き付けているのが、「FPD露光装置」です。

FPDは高精細化とともに大型化が進み、10.5世代ガラスプレートは65型テレビのディスプレイ8枚分に相当します。それだけにその大きさに対応するFPD露光装置は巨大です。例えば、10.5世代対応のFPD露光装置「FX-103S」の設置面積はテニスコート1面に相当し、高さは2階建ての戸建住宅に匹敵するほどです。

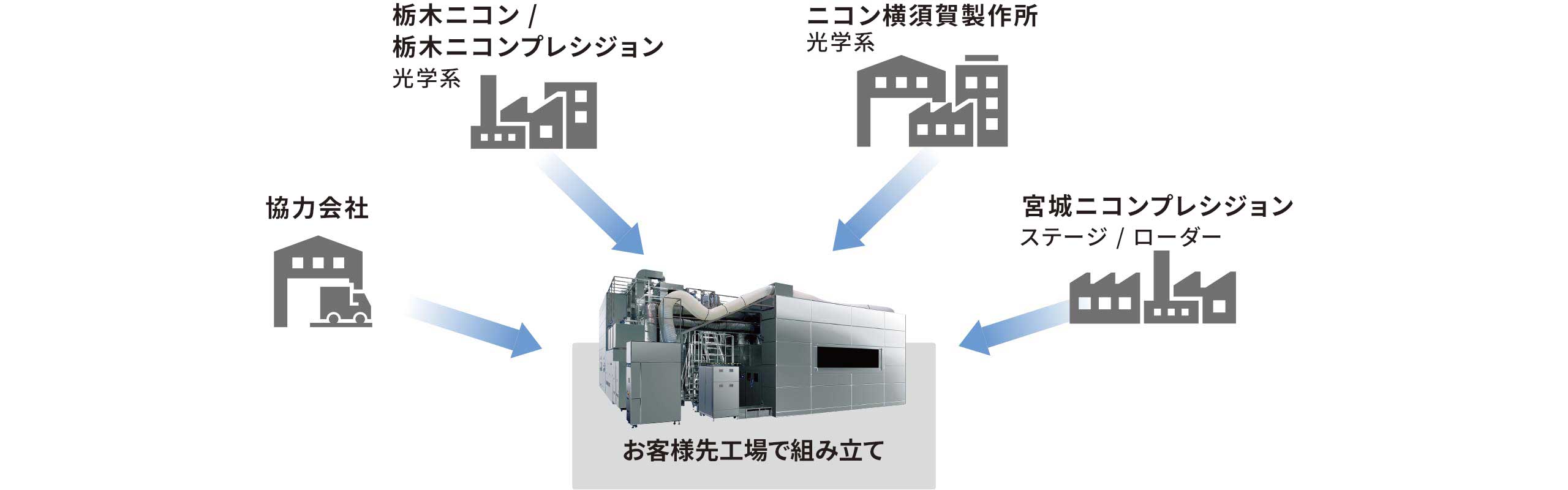

四つの拠点が連携し、巨大な装置を製造

それほど巨大な装置のため、そのものづくりには工夫が必要です。このため、装置をいくつかのブロックに分け、それぞれを栃木ニコン、栃木ニコンプレシジョン、宮城ニコンプレシジョン、ニコン横須賀製作所など、別々のものづくり拠点でつくっています。

(栃木ニコン)

(宮城ニコンプレシジョン)

(ニコン横須賀製作所)

各拠点でつくられたブロックは、コンテナに乗る大きさに分割され、お客さまの工場まで陸上・海上輸送されます。

トレーラー数十台で輸送し、お客さま先で組み立て

海外への輸送については、海外のお客さまが増えることを見越し、「FX-103S」の初号機出荷の1年前より物流専門のプロジェクトチームを立ち上げ、出荷から輸送・現地搬入までの詳細検討を進めました。「FX-103S」の場合、総重量は大型旅客機1機分もあります。中には一つで12tもの重さの部材もあり、通常は約50台ものワイドトレーラーで輸送します。場合によっては立ち上げ工具も含めて60台ものワイドトレーラーが必要になることもあります。

お客さま先の工場では、集結した各ユニットをニコンの経験豊富な作業員が組み立てます。広大なスペースにユニットが運ばれ、クレーンやさまざまな工具を使って組み立てられていく様は、まるで建築現場のようです。しかも、その組み立て精度はµm単位。各ブロックのドッキングと調整を繰り返しながら、精緻に組み立てていきます。組み立てに要する期間は約半年。組み立てが完了すると最終調整が行われ、検査に合格すればお客さまに引き渡されます。

ニコングループ各生産拠点の多様な個性と、どこでつくっても「ニコン品質」を実現する徹底した品質管理のもと、長い時間と多くのスタッフによってつくられるFPD露光装置。ニコンの中でもっとも壮大なものづくりが、FPDがエンターテインメントや医療、自動車、教育など、多様な分野で映し出す多彩な未来を支えています。

無事故を第一に、妥協のないものづくりを

FPD装置事業部

若命孝樹

ものづくりの現場では一貫して光学調整に携わってきました。顕微鏡からスタートし、半導体露光装置を担当するようになり、FPD露光装置には最初の製品の立ち上げから関わりました。その経験から実感するのは、ニコンのものづくりの緻密さと頑強さです。「ここまで必要なのか、オーバースペックではないのか」と疑問に思うこともありますが、それが“ニコンらしさ”ということだと思っています。

FPD露光装置という巨大な機械は、ユニットやブロックをつくるそれぞれの拠点はもちろん、輸送を担当する会社、お客さま先での組み立て作業員など、多くのスタッフの労力の集大成です。それぞれが緊密に連携し合うことで初めて世の中に出ていき、お客さまの役に立つことができる装置です。今は主に物流面から製造管理業務に携わっていますので、ものづくりができるだけ円滑に進むよう、これからもフォローしていきます。ものづくりは面白く、現場を離れた今でも興味が尽きません。光学調整の腕にはまだ自信がありますので、機会があればまた携わってみたいと思います。

FPD装置事業部

若梅竜比古

FPD露光装置は、テレビやスマートフォンなど、普段目にする身近な製品に結びついている装置です。そのものづくりに関わっていることに、やりがいを感じます。私はお客さま先での現場管理を担当していますので、お客さまが1日でも早い引き渡しを願っていることを肌で感じます。ですので、期待に応えることができ、お客さまから労をねぎらっていただいた時は、とてもうれしく思います。もちろん、巨大で重量のある物の組み立てですので、事故ゼロを最優先に考えています。

私は妥協のないことが、ニコンのものづくりの特徴だと感じています。膨大な点数になる部品一つとっても、そこには妥協がありません。設計もそうです。現場で調整する身としては、構造優先の設計のため手が入りにくかったりすることもありますが、開発にフィードバックするなどして改善も進めています。これからも装置の精度、納期、コストのすべてにおいて、競合に負けないようなものづくりをしていきたいと考えています。

- ※所属、仕事内容は取材当時のものです。

公開日:2019年9月10日