純度を追い続ける

ガラスづくり

超スマート社会を支える合成石英ガラス

IoTやAIの進化を支え、これからの社会の発展に不可欠な半導体。

その半導体製造に大きく貢献しているのが、ニコンの半導体露光装置です。

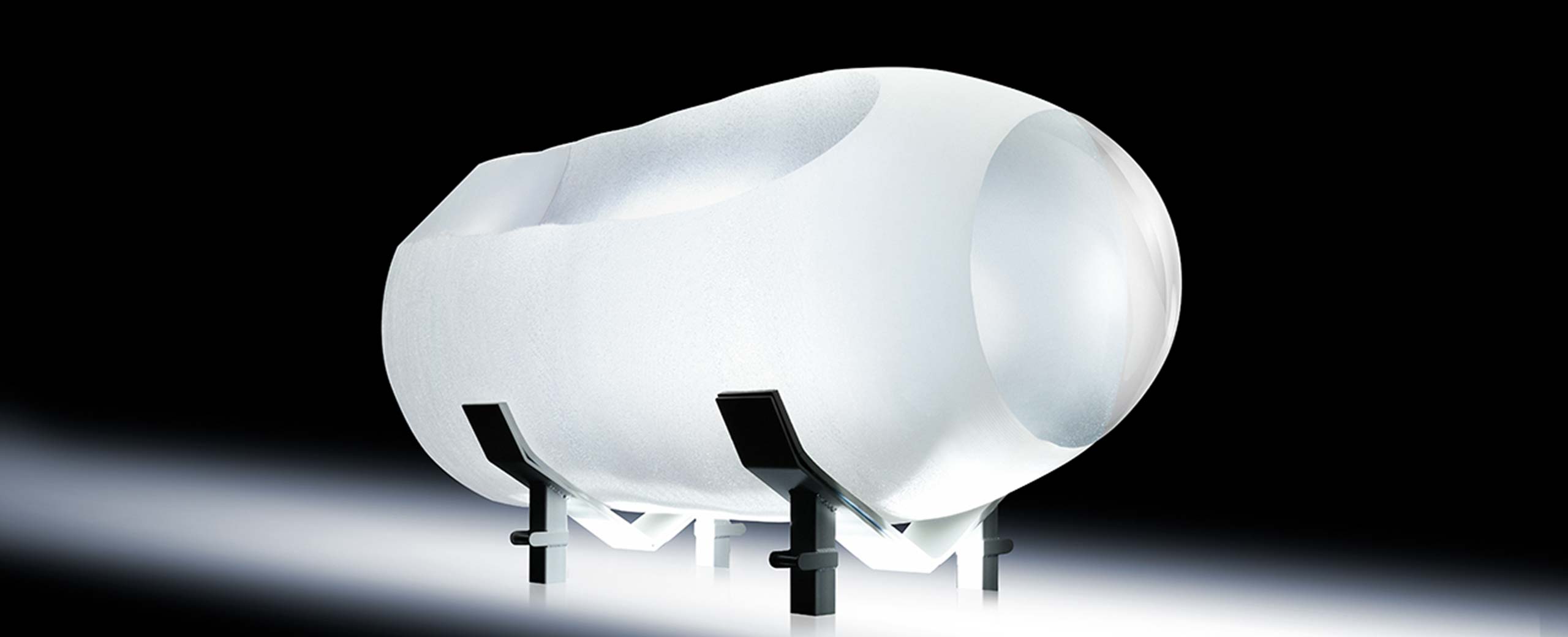

その要となるレンズには、ニコンの相模原製作所で製造した

合成石英ガラスという優れた光学特性を持つガラスが使われています。

回路パターンの微細化に不可欠な

石英ガラス

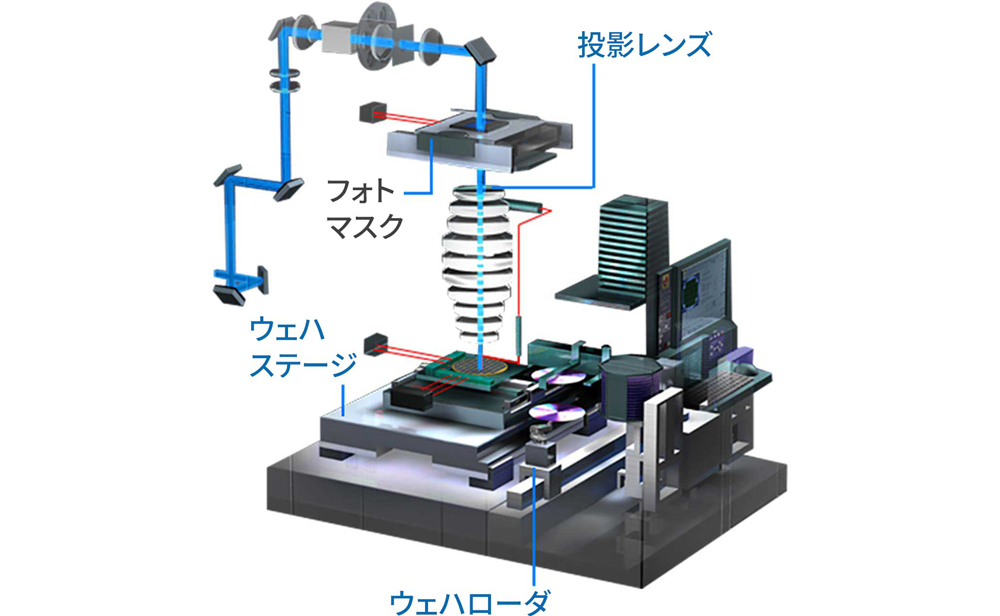

半導体露光装置は、大きなガラス板(フォトマスク)に描かれたICの回路パターンを投影レンズで縮小して、半導体の材料(シリコンウェハ)に焼き付ける装置です。

高性能な半導体の回路パターンは、波長の短い紫外線※で焼き付けます。そうした光を通すためには、限りなく透明なレンズが必要です。また、光によってレンズが熱くなるため、温度による形状や性質の変化が小さいことも求められます。

こうしたレンズを作るためには、特に優れた材料が必要になります。それが、合成石英ガラスです。

合成石英ガラスの最大の特徴は、ほぼ二酸化ケイ素(SiO2)だけでできていること。不純物が極めて少ないため透明度が非常に高く、熱による変形もほとんどありません。

では、なぜ合成石英ガラスは、一般的なガラスと比べて不純物が少ないのでしょう。その理由は、製造方法にあります。

- ※KrFエキシマレーザー光(波長248ナノメートル)やArFエキシマレーザー光(波長193ナノメートル)など。ナノメートルは10億分の1m。

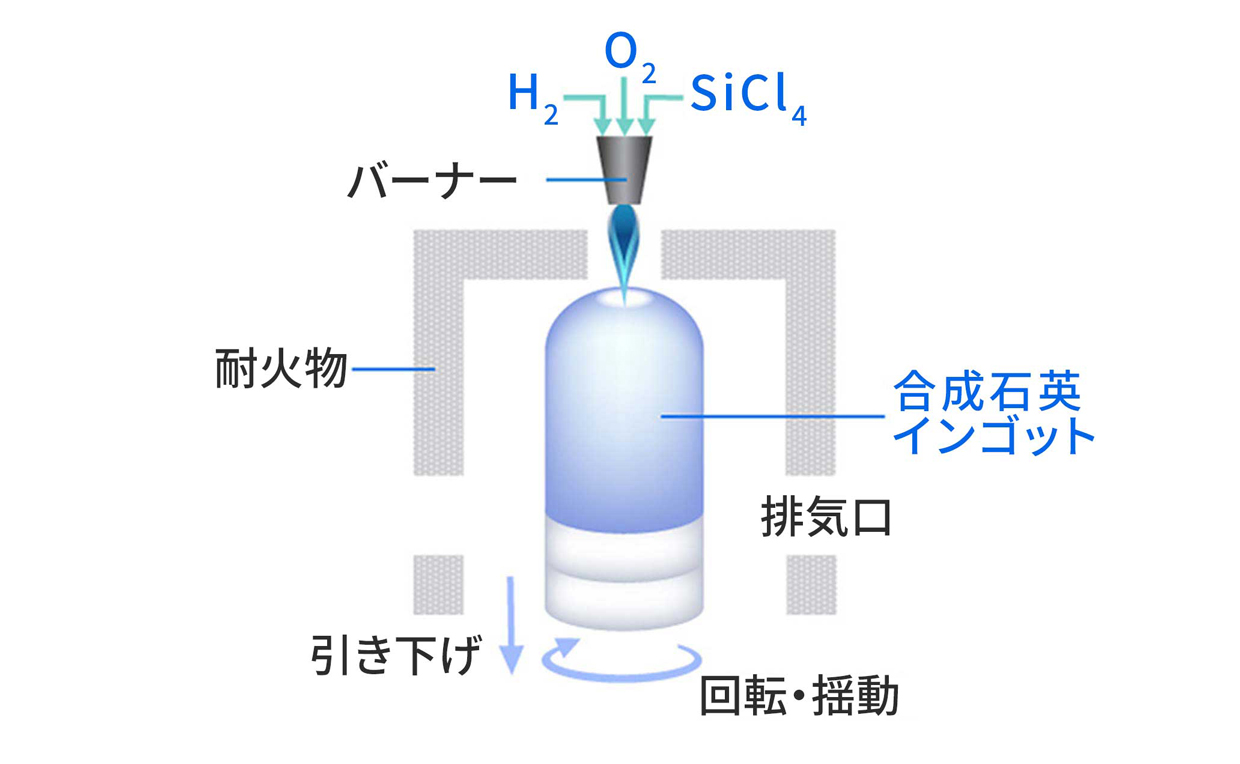

気化させた原料を炉内で堆積

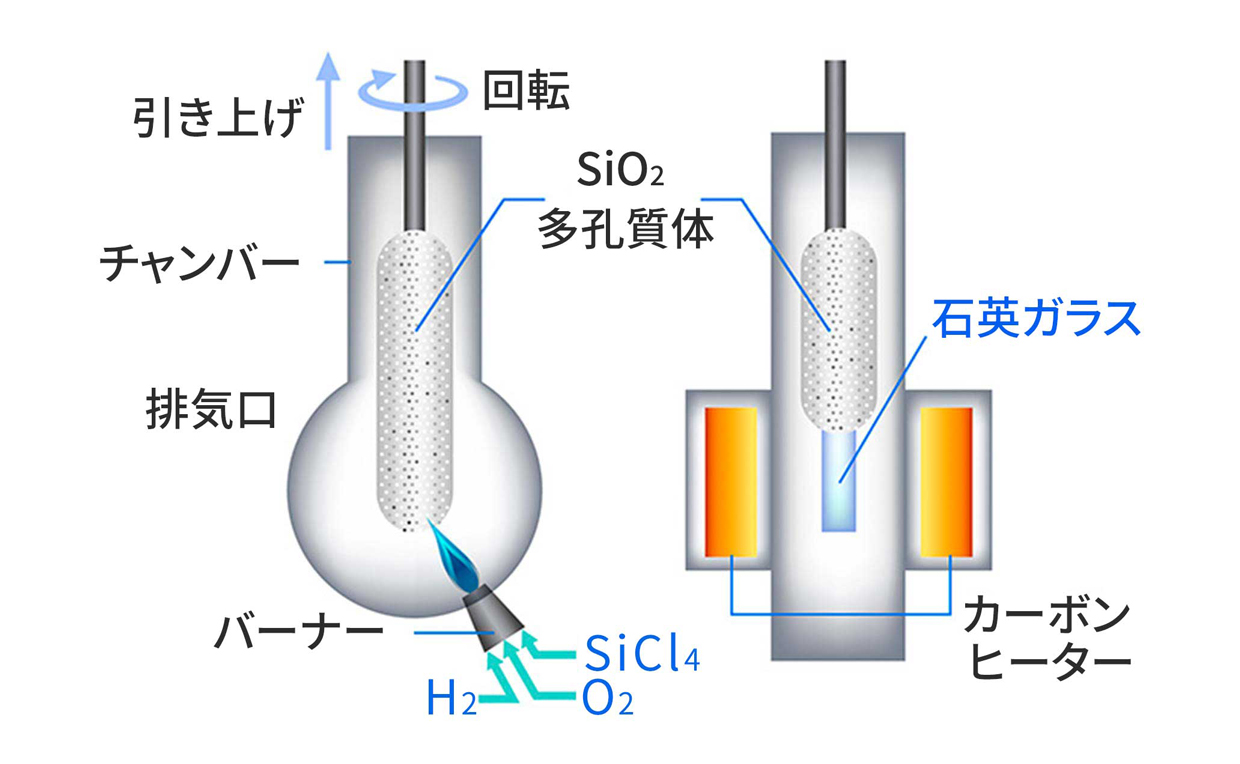

ニコンでは、大きく分けて二つの方法で合成石英ガラスを製造しています。

一つは直接法(図1)。気化させた原料(四塩化ケイ素/SiCl4)を酸素と水素で反応させて石英ガラスの粒にし、上から堆積させていくため、大きな塊がつくれます。反応後に残る水や塩酸などは炉外に排気され、しかも石英ガラスの粒が炉の壁などに触れないため、不純物の混入がほとんどないのです。

もう一つはスート法(図2)。原料は同じですが、合成と焼結の2プロセスでつくります。合成は直接法とほぼ同様のプロセスですが反応の温度が低いため、粒と粒の間に隙間が生じた状態で堆積します。そこで、次の焼結プロセスで、その隙間と隙間中の水を無くします。不純物となる水をさらに少なくできるため、より高純度な石英ガラスをつくることができます。

どちらの製造方法でも、最終的には円柱状のインゴット(合成石英ガラスの塊)ができます。直接法の場合、その重さは数百キログラムにもなります。

インゴットがレンズ素材として出荷されるまで

インゴットの両側面を削って中の状態を肉眼で確認した後、不良部分を避けながら必要な厚みで切断。さらに、外周部を削ります(丸め加工)。この段階ではインゴットの内部は、まだ構造的に安定していません。そこでアニール炉と呼ばれる炉に入れて再び加熱し、それからゆっくりと冷やして安定させます。その後、検査を経てレンズづくりの各拠点へ輸送されます。

貫かれる品質へのこだわり

品質を徹底的に追究するニコンのものづくりの姿勢は、合成石英ガラスづくりにも貫かれています。合成石英ガラスづくりでもっとも重要なのは、合成のプロセスです。炉の性質は一つひとつ異なるため、合成中のガラスを1本ずつ計測し、そのデータをフィードバック。もっとも良い条件で合成できるように努めながら、直接法では約1カ月をかけて、炉の中でインゴットを“育て”ています。さらに技術者と、炉の情報を一番持っている現場の技能者とが緊密に連携。互いの距離の近さが、目的に応じたつくり込みを可能にしています。

また、高精度な評価機やシミュレータを多種多様にそろえ、測定したデータを開発や製造に活かし、光学品質の追究に努めています。

細やかに配慮しながら、大きなインゴットにしていく合成石英ガラス。今後は狙い通りの特性のガラスをつくる技術をさらに高め、半導体露光装置以外の製品にも用途を広げていく予定です。

さらに技術開発を進め、

より広範な用途に

生産本部

平井彩

製造だけでなく、加工や検査などに関して他の事業部とのやりとりも多く、総合窓口の役割を果たしています。合成石英ガラスに携わった当初は、インゴットを大きくしていくこと自体が楽しみでした。今は、新しい仕様のガラスの生産が軌道に乗ったり、先の工程で生じたトラブルにすぐ対応できたりなどした時に、事業部から「良かった」と言われることにもやりがいを感じています。

普通の光学ガラスではなく石英ガラスを使った方がいい分野は、まだまだたくさんあります。今後は、光学部品や光学モジュールにもどんどん採用されるよう、コストも含めてさらに技術開発を進め、期待に応えていきたいと考えています。

生産本部

齊藤卓一

入社以来、合成技術に携わってきましたが、今は製造現場と開発者の橋渡しが自分の仕事だと考えています。現場が感覚的に話すことをできるだけ定量化したり、開発が使う専門用語を平易にしたり、それぞれを“翻訳”して双方に伝えるのが面白くもあり、苦労でもあります。

ものづくりの中には、職人的なチューニングが入らざるを得ないプロセスもあります。そうしたプロセスも理路整然と整理して、共通言語をつくっていきたいと考えています。目標は、技術者が関わらなくてもPDCAが回って生産性向上やコストダウンにつながり、より広範な用途に使っていただけるようになることです。

生産本部

小西洋平

生産性の向上につながるよう、熱流体のシミュレーションで炉内の様子を解析しています。個人的には、合成炉で石英ガラスの大きな塊をつくること自体が、とても楽しい作業だと感じています。狙い通りのものがつくれれば、歓びもひとしおです。

ただ、ガラスは生き物と同じで、なかなかこちらの思惑通りには育ってくれません。どんな温度環境で育ってきたかによって、品質も異なります。したがって、同じ品質のガラスをつくるためには、温度環境の揺らぎは許されません。そのためにシミュレーション技術を利用していますが、まだまだ発展途上。さらに技術を高め、ものづくりの品質向上にさらに貢献していきたいと考えています。

- ※所属、仕事内容は取材当時のものです。

公開日:2020年4月20日

ストーリーズ

- 映像から拡がる、推し活の未来

- DXで畜産業界の働き方に貢献

- 半導体製造を通じて社会のさらなる発展に貢献

- 常識を変革するプロ機の創造。

Z 9静止画編 - 報道の最前線、その先へ

パート2 - 報道の最前線、その先へ

パート1 - 光で、ものづくりを

- 純度を追い続けるガラスづくり

- 反射を徹底的に防ぐナノクリスタルコート

- Z 50 技術が詰まった小さなミラーレス

- シナジーで進化するものづくり

- NIKKORレンズの“味”を解析

- 巨大な精密機械

- 食の安全と安心に

- 1000億分の2mの動きが支える極限の高解像度

- 脳の仕組みを探る

- 高精度な非破壊検査でものづくりをサポート

- 限界を超えるフォームのために

- となりにロボットがいる未来へ

- FPDはどんな夢を見せるのか

- 再生医療実用化のカギとは

- 金星から探る地球の未来